Zapraszamy do Kielc na targi STOM-TOOL 2024

0 Komentarze

/

W dniach 19-22 marca 2024r zapraszamy do odwiedzenia naszego…

Niezawodne tokarki karuzelowe – sprawdź ich potencjał!

Rosnące wymagania klientów indywidualnych oraz firm na realizację…

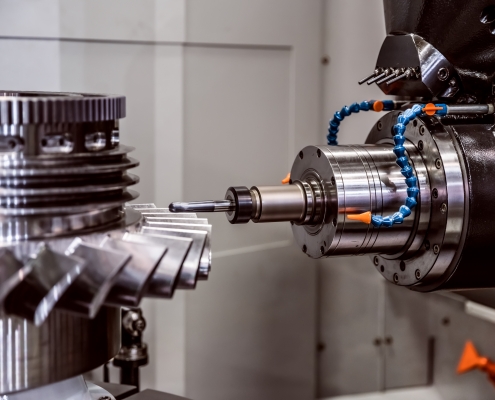

Zastosowanie i działanie centrów obróbczych CNC

Centra obróbcze CNC to wysoce wyspecjalizowane maszyny zaprojektowane…

Szlifierki CNC — do czego służą? Przegląd modeli.

Czym charakteryzują się szlifierki CNC?

Zastanawiasz się,…

Tokarz cnc – czym się zajmuje?

Tokarz CNC, a właściwie operator tokarki CNC to zawód, który…

Co można robić na frezarce cnc?

Proces frezowania CNC kojarzy się przede wszystkim z wysoce…

https://richo.pl/wp-content/uploads/2023/06/343675995_1091685608900697_281324880626737809_n.jpg

788

940

admin_richo

https://richo.pl/wp-content/uploads/2017/10/logo-richo-300x138.png

admin_richo2023-06-22 09:30:052023-06-22 09:31:10

https://richo.pl/wp-content/uploads/2023/06/343675995_1091685608900697_281324880626737809_n.jpg

788

940

admin_richo

https://richo.pl/wp-content/uploads/2017/10/logo-richo-300x138.png

admin_richo2023-06-22 09:30:052023-06-22 09:31:10 https://richo.pl/wp-content/uploads/2023/03/A-58-2-2-scaled.jpg

1441

2560

admin_richo

https://richo.pl/wp-content/uploads/2017/10/logo-richo-300x138.png

admin_richo2023-03-10 22:30:562023-03-12 20:36:53

https://richo.pl/wp-content/uploads/2023/03/A-58-2-2-scaled.jpg

1441

2560

admin_richo

https://richo.pl/wp-content/uploads/2017/10/logo-richo-300x138.png

admin_richo2023-03-10 22:30:562023-03-12 20:36:53

Jaka jest konstrukcja frezarki cnc? Sprawdź

Frezowanie CNC to jeden z rodzajów obróbki skrawaniem, podczas…

Lasery cnc – sprawdź, co potrafią!

Lasery CNC to maszyny o bardzo szerokim zastosowaniu. Precyzyjne…